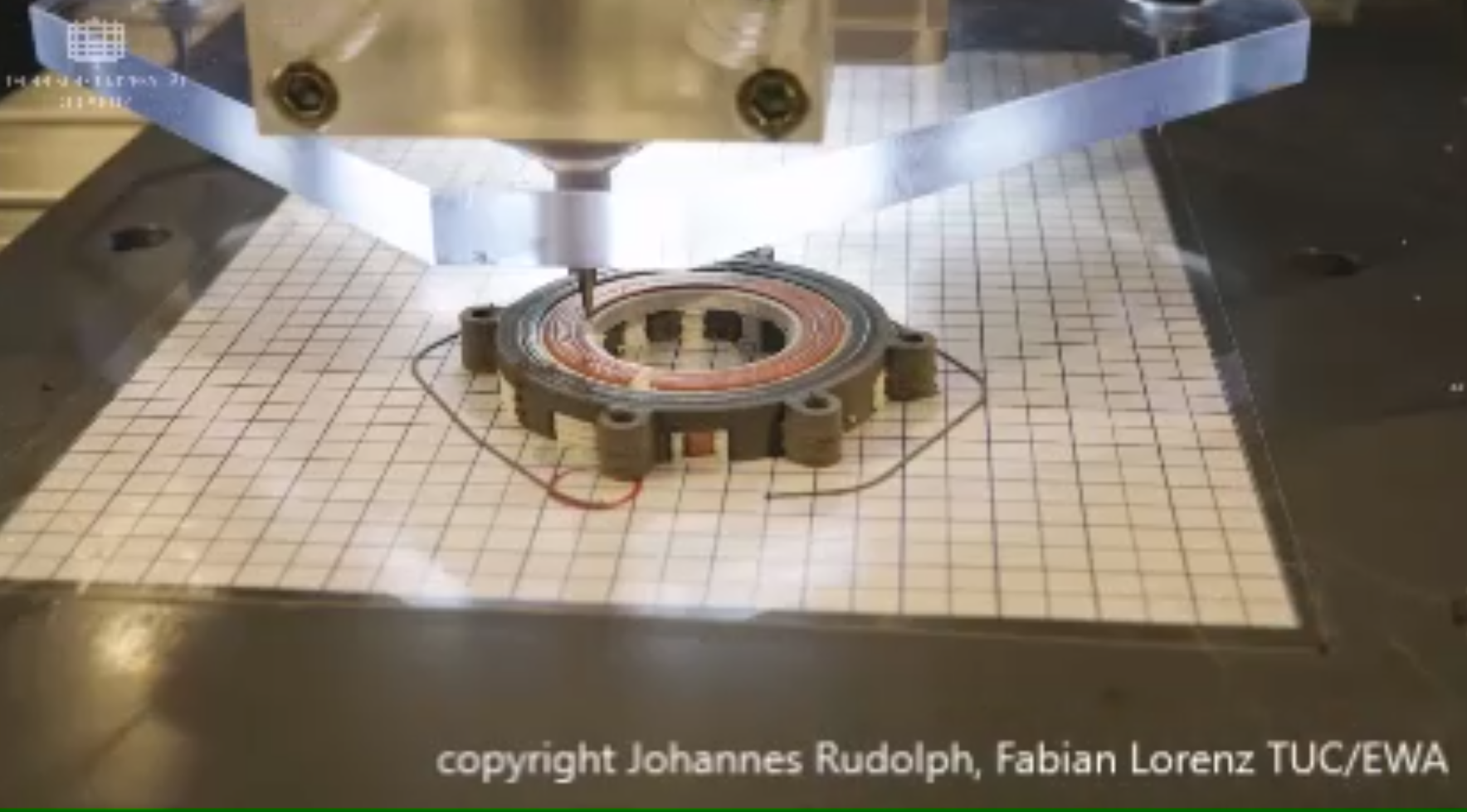

Elektrotechniker der TU Chemnitz drucken weltweit ersten Elektromotor aus Eisen, Kupfer und Keramik Mithilfe von metallischen und keramischen Pasten, die durch ein Extrusionsverfahren schichtweise in Form gebracht und anschließend gesintert werden, gelang Forschern der Professur für Elektrische Energiewandlungssysteme und Antriebe an der Technischen Universität Chemnitz der Druck von vollständigen elektrischen Motoren.

„Erstmals werden wir diese Weltneuheit auf der Hannover Messe 2018 präsentieren“, sagt Prof. Dr. Ralf Werner, Inhaber der Professur. Seine wissenschaftlichen Mitarbeiter Johannes Rudolph und Fabian Lorenz hatten bereits im vergangenen Jahr eine 3D-gedruckte Spule vorgestellt, die Temperaturen von über 300°C standhalten kann. Inzwischen ist es ihnen mit einem selbstentwickelten 3D Multimaterialdruckverfahren gelungen, alle wichtigen Komponenten einer elektrischen Maschine in einem Druckvorgang herzustellen. Dazu zählen die elektrischen Leiter aus Kupfer, die zusammen mit Eisen bzw. eisenhaltigen Legierungen die Bildung und Ausrichtung der magnetischen Felder bewirken und die elektrische Isolation aus Keramik, die die Leiter untereinander und gegen die als Magnetkreis bezeichneten Teile aus Eisen isoliert." Quelle: TU Chemnitz

Das Verfahren

Bei dem 3D-Multimaterialdruckverfahren werden hochviskose Pasten durch eine Düse extrudiert, um so schichtweise einen dreidimensionalen Körper aufzubauen. Ausgangsstoff der Pasten können Pulver aus Kupfer, Eisen oder anderen metallischen Werkstoffen und deren Legierungen sowie keramische Pulver sein. Diese werden je nach Geometrie des zu druckenden Körpers mit speziell zugeschnittenen Bindern versetzt. Nachdem das Druckteil, der sogenannte Grünkörper, getrocknet ist, verfügt dieses über eine ausreichende Festigkeit, um einer anschließenden Wärmebehandlung unterzogen zu werden. Während des sogenannten Sinterprozesses wird der Binder vollständig ausgetrieben und die metallischen bzw. keramischen Partikel verschmelzen miteinander. Dies führt zu einer Volumenreduktion, die bei der Erstellung der CAD-Daten berücksichtigt werden muss. Das Ergebnis der Wärmebehandlung ist ein solider Körper mit geringer Restporosität." Quelle: TU-Chemnitz

Bild: Screenshot